Das

automatische Filteranalyse System von JOMESA:

Technische

Sauberkeit, Der Meßablauf,

Metall-Nichtmetall Erkennung,

Berichte und Ergebnisse, Öl-Sauberkeit

|

JOMESA HFD: Technische Sauberkeit |

|

|

Moderne technische Produkte im Automobil-, Luftfahrt- und Medizinbereich benötigen saubere Bauteile. Die Sauberkeit wird bestimmt durch die Analyse von Filtermembranen, die die Spülflüssigkeit filtrieren. Die Regelwerke VDA Bd. 19 und ISO 16232 bilden den Rahmen für diese Analysen. Im Jahr 2000

begann sich die Methode der automatisierten mikroskopischen

Filteranalyse zu entwickeln. Im Jahr 2012,

Europa: Kleinere Tolerierungen sind sensibler für

Verschmutzungen |

|

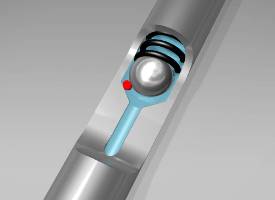

Lagerschäden |

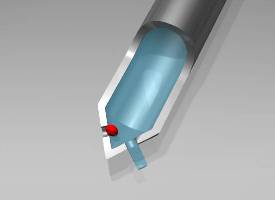

Ventilblockage |

Verstopfung von Düsen |

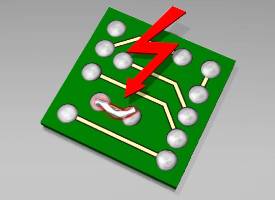

Kurzschluss |

|

Kurbelwellenlager, Turbolader, Kolben |

ABS, Hydraulik.. |

Krafstoff-Einspritzsysteme |

PCB, Elektrik |

|

|

|

|

|

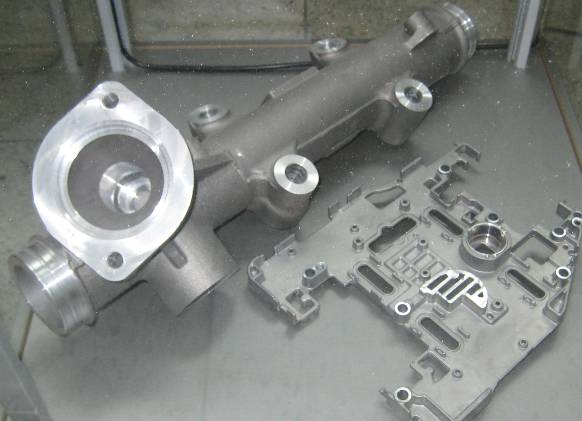

Beispiele

aus dem JOMESA Demoraum:

|

|

Kritische Bereiche

im Motorblock: Verkratzungen im Laufbereich der Kolben

führen zu ineffektivem Kraftstoff-Verbrauch und erhöhten

Abgaswerten. |

|

|

Kurbelwellen - auch so winzige wie in einer 1-Kolben-Kettensäge - sind im Lager und im Öldruckbereich immer sensibel auf Verschmutzungen. |

|

|

Lagerschalen (etwa zwischen Kurbelwelle und

Motorblock) müssen neuerdings aufgrund von

Recyclingvorschriften bleifrei sein. |

|

|

Schmutzkritisch sind alle Bauteile im

ölführenden Bereich oder im Öldruckbereich wie

etwa Nockenwellen, Zahnräder, Antriebsketten

etc. |

|

|

Auch Kleinteile, wie Federn und Schrauben im

Ölbereich tragen zur Gesamtverschmutzung bei. |

|

|

Kraftstoff-Einspritzsysteme: |

|

|

Turbolader: |

|

|

ABS/ESP: |

|

|

Servolenkungen arbeiten mit hohen Öldrücken und kleinen Ventilöffnungen. Sie sind daher sehr schmutzsensitiv. |

Um die Sauberkeit der

Bauteile zu bestimmen, müssen diese gewaschen werden

(Abspülen, Ultraschall).

Die Waschflüssigkeit hat dann

alle Restschmutz-Partikel aufgenommen. Diese Flüssigkeit wird

filtriert und der Filter wird analysiert.

Die Schritte, die bei

der Analyse ablaufen, sind auf der nächsten Website erläutert:

Der Meßablauf